Ковка клинков является довольно увлекательным занятием, но с чего начать?

К сожалению в нашей стране практически отсутствует специальная литература на эту тему. Данная статья является своеобразным сборником информации из множества источников: это и книги по кузнечному делу, публикации в Интернете, личный опыт. Поэтому претензии типа "а я это где-то читал" - не принимаются. Статья писалась для людей не имеющих возможности перелопатить весь печатный материал, но очень сильно жаждущих сделать ножик.

С чего начать? Для этого мы должны определиться, для чего нам кузница. Если время от времени, раз в полгода, выковывать маленький клиночек, то иметь много громоздкого оборудования нам ни к чему, это вариант минимум. Если вы решили посвящать ковке много времени и надеетесь достичь определенных результатов, имеет смысл постепенно обрастать профессиональным оборудованием. Экономить на этом нельзя. Это вариант максимум.

Кузница может быть построена из любого вида строительного материала: переплетенных прутьев, обмазанных глиной, бревен, различного вида камня и кирпича, шлакоблоков, бетона, а также сварена из железа. Раньше были кузницы и в землянках, и в пещерах. Крыши делались как односкатными, так и двух- и четырехскатными и покрывались дерном, соломой, дранкой, досками, черепицей, толью, шифером и железом. Но лучше, конечно, подобрать для строительства огнеупорный материал: кирпич, камень, а крышу покрыть железом, шифером или черепицей. Размеры кузниц могут быть самыми различными от 2X1,5 и до 10X5 м и более, а по высоте от 2 до 4 м.

Если есть возможность построить на даче небольшую кузницу, то это, конечно, очень хорошо - она будет вам служить долгие годы. Но если такой возможности нет, то не отчаивайтесь, можно обойтись простым навесом или организовать кузнечный участок под открытым небом. Площадку для кузницы выбирают побольше - не менее 12-15 м2. Растительность на ней удаляют и землю хорошо утрамбовывают. В дальнейшем после установки оборудования можно устроить глиняный пол или забетонировать его. Навес лучше сделать у глухой стены дома. Для этого надо установить два (или четыре) столба, а на них положить наклонную крышу. Для строительства кузницы можно использовать строительные материалы, имеющиеся в продаже. Несущие столбы, на которые будут уложены балки перекрытия, должны быть из негорючих материалов - асбоцементных или стальных труб, а также кирпичной кладки. Высота их не менее 2,6 м. Боковые стены выполняют из плоских или волнистых асбоцементных листов. Изнутри их белят. Над горном устанавливают вытяжной зонт. Летом в таком помещении не жарко, так как вентиляция происходит за счет естественной циркуляции воздуха через щели и зазоры в конструкции и вытяжной зонт, а зимой оно прогревается теплом, выделяемым горном. Однако сварочные работы необходимо проводить на открытом воздухе.

Помещение для любительской кузницы желательно располагать подальше от жилых строений. Если это не представляется возможным, мастерскую можно организовать на двух участках: слесарный разместить в жилой части дома или сарае, а "горячий" - под навесом в некотором удалении. В таком случае не требуется устройство вентиляции и лучше обеспечивается пожарная безопасность.

При устройстве и оборудовании слесарной мастерской необходимо руководствоваться требованиями наибольшего удобства с учетом материальных возможностей. Помещение мастерской площадью не менее 10 м2 должно быть сухим и светлым. При отсутствии естественного освещения оборудуют хорошее освещение лампами дневного света, а в рабочей зоне - местное лампами накаливания. Основное оборудование слесарной мастерской -слесарный верстак размером 60-70X120-150Х X 80-85 см с тисками и выдвижными ящиками для хранения инструмента, электроточило с набором сменных кругов, электродрель, электросварочный аппарат, а также комплект слесарного инструмента.

Основное оборудование кузницы состоит из горна, наковальни, кузнечных тисков, емкости для воды и правильной плиты. Плиту размером 50X50 см изготавливают из листовой стали толщиной не менее 25 мм. Устанавливают ее на башмаке, сваренном из уголка, желательно, чтобы один из углов составлял 90°. Емкость для воды вкапывают в землю - так она будет быстрее охлаждаться.

Для нагревания металла до ковочной температуры нам потребуется нагревательное устройство. В классическом варианте - это кузнечный горн.

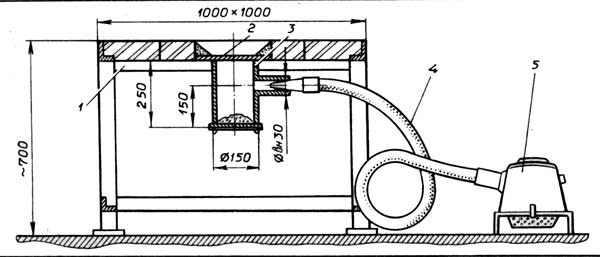

Основа стационарного горна- постамент (лежанка, постель, стол), который служит для размещения очага и нагреваемых заготовок. Обычно постамент горна устанавливается по центру задней от входа (основной) стены кузницы. Высота постамента определяется ростом кузнеца исходя из удобства переноса заготовки из горна на наковальню и обратно и принимается равной 700--800 мм, а площадь горизонтальной поверхности "стола" обычно равна 1X1,5 или 1,5x2 м. Постамент горна может выкладываться из кирпича, пиленого камня или железобетона, в виде ящика, стенки которого сложены из бревен, досок, кирпича или камня, а внутренность заполнена битым мелким камнем, песком, глиной и горелой землей. Верхняя горизонтальная часть стола выравнивается и, если есть возможность, выкладывается огнеупорным кирпичом.

Постамент также можно делать литым (рис. 46), сварным или сборным, а поверхность стола выкладывать огнеупорным кирпичом и окантовывать металлическим уголком.

Центральное место стола занимает очаг, или горновое гнездо, которое может размещаться как в центре, так и у задней или боковой стенки горна.

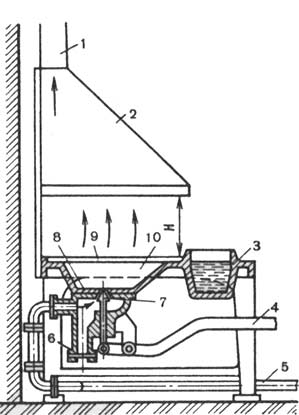

Очаг - место, где развивается наиболее высокая температура, поэтому его стенки обычно выкладывают огнеупорным кирпичом и обмазывают огнеупорной глиной. Размеры гнезда определяются назначением горна и размерами нагреваемых заготовок. Центральное гнездо обычно в плане имеет круглую или квадратную форму Размером 200x200 или 400X400 и глубиной 100- 150 мм. Для создания пламени различного вида следует применять несколько колосниковых решеток с разнообразными формами отверстий для прохода воздуха. Равномерно расположенные круглые отверстия (рис. 47, б) способствуют образованию факельного пламени, щелевые отверстия (рис. 47, в, г) - узкого и удлиненного. Над стационарным горном для сбора и отвода из кузницы дыма и газов устанавливается зонт, который может иметь различное конструктивное исполнение. Размеры нижнего входного отверстия зонта обычно равны размерам стола горна. В качестве задней стенки зонта используется стена здания. Зонты обычно изготовляют из листового железа толщиной 0,5-1,5 мм.

Для лучшего улавливания дыма и газов зонты устанавливают над горном на высоте Н = 400-^800 мм (см. рис. 46), а точная высота уже определяется на месте в зависимости от индивидуальных особенностей горна- силы дутья, высоты и размеров вытяжной трубы и других параметров. В некоторых случаях зонты оснащаются опускающимися крыльями. Недостаток металлических зонтов в том, что они довольно быстро прогорают, а их ремонт сложен и трудоемок.

Более надежны и долговечны зонты, сложенные из огнеупорного кирпича (рис. 48). Однако кирпичные зонты значительно тяжелее металлических и для их поддержки необходима жесткозаделанная металлическая рама из уголков или швеллеров, а иногда и дополнительные подпорки по углам. Несмотря на широкое применение открытых горнов при кузнечных работах их коэффициент полезного действия (отношение количества теплоты, требуемой для нагрева заготовки, к общему количеству теплоты, получаемой в результате сгорания топлива) очень низкий и составляет 2-5%. Установлено, что для нагрева 1 кг металла до ковочной температуры требуется 1 кг каменного угля. Кроме того, в результате непосредственного соприкосновения металла с каменным углем происходит насыщение серой поверхности нагреваемого металла, что ухудшает механические свойства кованых изделий. Поэтому кузнецы начинают закладывать заготовки в горн, когда уголь хорошо разгорится и сера выгорит. Для повышения КПД открытого горна кузнецы, используя способность каменного угля спекаться под действием высокой температуры, устраивают над очагом куполообразную "шапку" из спекшегося угля, в которую и закладывают заготовки. В результате этого заготовки нагреваются быстрее и окисляются меньше.

Кроме "шапки" кузнецы обычно делают над очагом печурку из нескольких кирпичей.

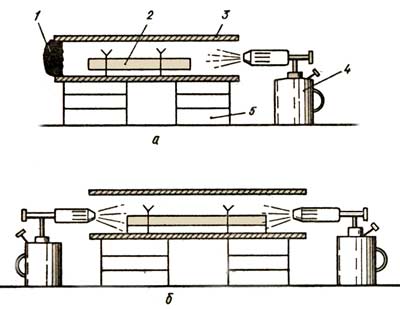

К сожалению часто условия не позволяют установить стационарный горн, но мы можем изготовить переносной. Переносные горны - это цельнометаллические сварные или сборные конструкции, применяемые для нагрева заготовок небольшого размера и клинков. Переносной горн может быть небольшого размера и изготовлен из подручных материалов.

Для нагрева заготовок кузнецы используют различные виды топлива: твердое, жидкое и газообразное Наиболее широко применяется в небольших кузницах твердое топливо- дрова, торф, уголь и кокс.

Древесный уголь был основным видом топлива вплоть до середины XVIII в., а в настоящее время его изготовляется настолько мало, что для нагрева заготовок он практически не применяется. Однако если необходим умеренный нагрев заготовок небольших размеров, то лучше всего сделать это все же на древесном угле, который должен быть хорошо выжжен, быть плотным, твердым, сгорать не слишком быстро, иметь блестящий излом и "звонкость". Масса 1 м3 хорошего древесного угля в рыхлой насыпке равна: дубового и букового - 330 кг, березового -215 кг, соснового - 200 кг, елового- 130 кг.

Кокс наиболее широко применяется в кузнечных цехах для нагрева заготовок, так как имеет относительно низкий процент содержания серы и фосфора и высокую теплотворную способность.

Каменный уголь используется в том случае, когда необходимо нагревать заготовки до высокой температуры. Уголь хорошего качества должен при горении давать короткое пламя и хорошо спекаться. Плотность угля равна 1,3 т/м3, а масса 1 м3 в рыхлой насыпке - 750- 800 кг. Уголь должен быть черного с блеском цвета размером с грецкий орех. Кузнецы называют такой уголь "орешек".

Жидкое топливо - это нефть, продукты ее перегонки (бензин, керосин и т. п.) и остаточные масла. Наиболее широко в кузнечном деле применяются мазуты, которые относительно дешевы и имеют высокую теплотворную способность.

Газообразное топливо (природный газ) все шире начинают использовать в кузнечных горнах, так как оно относительно дешево, имеет высокую теплотворную способность, легко смешивается с воздухом, полностью сгорает и, самое главное, в нем отсутствует ядовитый оксид углерода.

Для тех кузнецов и любителей кузнечного дела, кто не имеет возможности использовать для нагрева заготовок жидкое или газообразное топливо, а также купить каменный уголь или кокс, рассмотрим способы получения древесного угля.

Получение древесного угля "Кучи" (рис. 42) устраивают в лесу возможно ближе к месту рубки деревьев, на участке, защищенном от ветра и недалеко от воды. Вначале выравнивают площадку, очищают ее от дерна и утрамбовывают землю. Затем посередине вколачивают три кола и распирают их планками, в результате чего образуется вертикальная труба. На земле вокруг трубы насыпают горку из легко воспламеняющихся материалов (стружек, сухих веточек, бересты), на вторую устанавливают поленья высотой 1 -1,5 м. Над этим рядом устанавливается второй, а сверху - горизонтальные поленья и сучья образуют так называемый "чепец". Затем всю кучу покрывают слоем листьев, мхом и дерном и сверху засыпают песком и землей с угольным .мусором. При этом необходимо следить, чтобы покрышка не доходила до земли. Далее у основания кучи с наветренной стороны укладывают сухие ветки и поджигают их. Когда низ поленьев разгорится - основание кучи плотно засыпают и горение продолжается с очень незначительным доступом воздуха. Все время необходимо смотреть за исправностью покрышки. Процесс горения длится 15-20 ч и считается законченным, когда из отдушин покажется голубой дым. После этого закрывают все отдушины и в течение нескольких часов куча охлаждается. Затем разбирают покрышку и разбивают крупные куски. Следует иметь в виду, что по объему древесного угля получается в 2 раза меньше, чем было дров, а по массе - в 4 раза. Можно устраивать "кучи" и как показано на рис. 43. На ровной, защищенной от ветра, площадке укладывают параллельно на расстоянии 30-40 см друг от друга два полена длиной 1 м и толщиной 12-15 см и заполняют пространство между ними сухими стружками и щепками (а). Затем оформляют "кучу" (б, в). Постепенно "куча" принимает форму полусферы (г). Затем дрова со всех сторон обкладывают влажной соломой и засыпают слоем земли и обкладывают дерном толщиной 10 см, оставив снизу незасыпанный поясок высотой 20 см. После этого расчищают окно между нижними параллельными бревнами и поджигают стружки. Как только дрова разгорятся, окно плотно закрывается соломой и засыпается землей. Если где-нибудь в процессе горения начнет пробиваться пламя, то необходимо это место обложить соломой и засыпать землей. Через 10-12 ч дрова сгорают и всю кучу засыпают до основания тонким слоем земли, чтобы дальнейшее горение шло без доступа воздуха. Спустя 3-4 ч уголь готов. Кучу разгребают, уголь поливают водой для прекращения горения и собирают. Более простой способ получения древесного угля "в траншеях". В траншею длиной 1,5-2 м и глубиной примерно 0,5 м плотно укладывают поленья. Внизу под поленьями необходимо разложить мелкие щепки и стружки. Затем траншею закрывают железными листами, сверху насыпают песок и землю. С одной стороны траншеи оставляют окно, через которое поджигают щепки, а с другой - окно для выхода дыма. После того как Дрова разгорятся, окна прикрывают и горение продолжается без доступа воздуха. Следует иметь в виду, что для нагрева заготовок лучше использовать древесный уголь из дуба, клена, бука, березы.

Разжигают кузнечный горн следующим образом. В горнило на подовую доску насыпают тонкий слой угля, сверху кладут слой стружек и мелких древесных щепок, смоченных керосином. Сверху укладывают немного сухих дров. На горящие дрова насыпают еще один слой угля и начинают дутье. Как только угль раскалится докрасна, можно начинать нагрев заготовок. Периодически уголь сбрызгивают водой, чтобы сверху образовалась корочка, удерживающая внутри горящей массы высокую температуру. Зола от перегоревших дров и угля просыпается в фурму. Периодически фурму очищают от золы. Для этого дно фурмы оснащают так называемой донной крышкой.

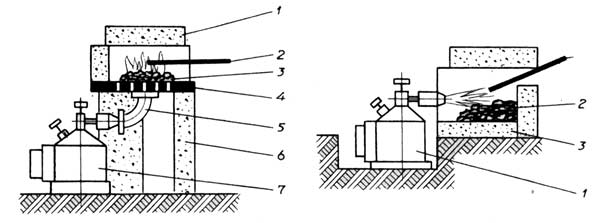

Для нагрева заготовок можно использовать и паяльную лампу.

Ее устанавливают в заранее приготовленную ямку, а рядом складывают небольшую печь из огнеупорного кирпича. Можно соорудить конструкцию, в которой паяльная лампа будет располагаться под печью, давая кузнецу больше свободы в перемещениях. Для этого кирпичи ставят на торец, укладывают на них колосниковую решетку, а на нее устанавливают в виде печи четыре кирпича. В это углубление засыпают уголь. Паяльную лампу с помощью патрубка подводят под колосниковую решетку. Заготовки в этом случае закладывают в щель между кирпичами.

Основным опорным кузнечным инструментом является наковальня массой 100-150 кг, изготавливаемая из углеродистой стали. Наковальни подразделяют на безрогие, однорогие и двурогие. Наиболее удобной является двурогая.

Верхняя поверхность наковальни называется наличником, или лицом, а нижняя - основанием. Верхняя часть и наличник должны быть закалены и отшлифованы, не иметь трещин и вмятин. Иначе на горячей заготовке могут оставаться следы. На лицевой поверхности наковальни имеется квадратное сквозное отверстие размером обычно ЗОХ30 мм для установки инструмента и приспособлений. Заостренная часть наковальни (рог) используется для гибочных работ и разгонки колец, а противоположная плоская часть (хвост) - для гибки под прямым углом.

Кроме всего наковальни можно использовать и по непрямому назначению.

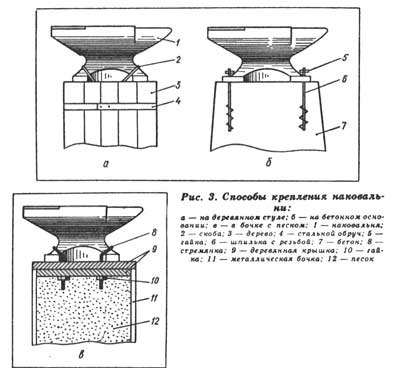

Существует несколько способов крепления наковален.

Традиционным является крепление на деревянной колоде - стуле. Для этого используют заготовки диаметром 500-600 мм твердых пород дерева - дуба, березы и др. Высота стула вместе с наковальней составляет около 75 см, т. е. лицо наковальни должно быть на уровне большого пальца опущенной руки кузнеца. Если нет возможности приобрести цельную колоду, то стул можно выполнить из отдельных брусков, скрепленных стальными обручами.

Если настоящую наковальню приобрести не удалось, можно воспользоваться любой подходящей стальной болванкой с плоской поверхностью, куском рельса или двутавра.

По форме губок клещи делятся на продольные, поперечные, продольно-поперечные и специальные. Если размер губок клещей оказывается несколько больше размера заготовки, применяют такую хитрость. Губки клещей нагревают в горне, захватывают ими заготовку и обжимают губки по форме заготовки ударами ручника. Кузнечные клещи должны быть легкими, с длинными пружинящими рукоятками. Для надежного удержания заготовок во время работы мастера стягивают рукоятки клещей специальным зажимным кольцом (шпандырем). Как правило приобрести настоящие клещи невозможно, но из можно сделать самому, с изготовления собственных клещей начинается кузнец, работа эта непростая, но после клещей ковка ножа покажется детской забавой.

Крепят такие тиски массивными болтами или шурупами к основной опоре слесарного верстака. Слесарный верстак необходим в любой кузне, так как для доведения кованого изделия до завершенного вида над ним нередко приходится поработать слесарным инструментом. Удобнее всего расположить тиски так, чтобы расстояние между полом и верхним уровнем губок равнялось 90-100 см.

К

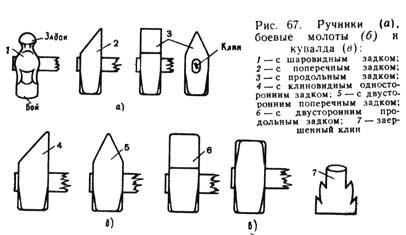

Нижняя рабочая поверхность головки - бой - предназначена для основной ковки, а верхний клиновидный задок - для разгона металла вдоль или поперек оси заготовки. Материал головки молота - стали 45, 50, 40Х, У7, твердость боя и задка -48-52 на глубину 20-30 мм. Рукоятка молота изготовляется из тех же пород дерева, что и у ручника, а длина рукоятки подбирается в зависимости от массы головки молота и от роста молотобойца и равна 70-95 см. Про кузнеца, работающего с одним или двумя молотобойцами, говорят "двурукий> или "трехрукий". Работа с молотобойцами в три руки проводится при сложной ковке крупных изделий. Кувалда-тяжелый (до 16 кг) молот с плоскими бойками, применяется при тяжелых кузнечных работах, где требуется большая ударная сила. Все ударные инструменты должны быть максимально надежны, при работе особое внимание уделяется креплению рукоятки с головкой. Форма отверстия в головке молота - "всад", куда вставляется рукоятка, должна быть элипсообразной и иметь уклон 1 : 10 от середины к боковым граням. Это облегчает всаживание рукоятки и обеспечивает надежное ее закрепление после забивки клина. Практикой установлено, что самые надежные металлические "заершенные" клинья, которые входят на глубину, равную 2/3 ширины головки молота, а забивать клин следует наклонно к вертикальной оси, что позволяет распирать древесину в 2-х плоскостях.

При работе боевыми молотами используют три вида удара: легкие, или локтевые (а), средние, или плечевые (удар "с плеча") (б), сильные, или навесные, когда молот описывает в воздухе полный круг (в).

Навесными ударами работают молотобойцы при проковке большой массы металла и при кузнечной сварке массивных частей.

Ковка стали - начальная стадия процесса термообработки, при которой не меньше внимания, чем ковке, должно быть уделено рабочей температуре болванки. Особое внимание следует уделить тому, чтобы не опуститься ниже температурного предела, когда из-за переохлаждения в стали начнут развиваться внутренние напряжения. Существует техника, которую японцы именуют "мокрой ковкой". Она предусматривает увлажнение поверхности наковальни и молота водой в ходе ковки. Вода при этом не охлаждает заготовку, а содействует отделению с поверхности окалины, предотвращая ее "вбивание" внутрь клинка. В отличие от горячей стали, окалина не ковка и оставляет на поверхности следы ("кратеры").

Начинать ковку удобнее с формирования хвостовика. Но для начала нужно получить предварительную заготовку, если у вас есть пруток, то переведите его в прямоугольник (квадрат), а затем разгоните в полосу нужной толщины с припуском на мехобработку. Удобно перед очередным помещением клинка в горн на подогрев произвести его выравнивание и проверку, чтобы не тратить время на это после доставания его из горна. Особое внимание должно быть уделено позиционированию заготовки - она должна располагаться строго параллельно плоскости наковальни. Боек молота должен воздействовать на поверхность всей плоскостью: в противном случае в клинке формируются неравномерно деформируемые области, которые в последствие упрочняются (с формированием внутренних неоднородностей). Далее взяв полосовую заготовку, отступите нужное расстояние

и выполните "перебивку", с двух сторон заготовки по ребру наносятся удары для получения ступенчатого перехода тела клинка в хвостовик.

Это можно сделать или острым носком молотка или при помощи подкладного инструмента. Потом отделенную под хвостовик часть оттягиваете на конус.

Все, хвостовик готов и теперь за него можно браться клещами, а в дальнейшем доработать электроточилом.

Теперь приступаем к формированию непосредственно тела клинка. Для этого нужно сначала оформить острие, это можно сделать как ковкой, так и просто отрубив лишнее зубилом.

Скруглив острые углы и выровняв линии, мы получаем готовую контурную заготовку клинка.

В принципе, на этом можно и остановится, а спуски сформировать на наждаке. Но можно пойти дальше и оттянуть кромку и оформить спуски ковкой. Здесь нужно учесть расширение металла и ширину изначальной заготовки брать меньше, чем планируется получить на готовом ноже. Общая ошибка при формировании плоскости заточки - приподнимание заготовки над наковальней. Эту плоскость надо ковать на заготовке, лежащей на наковальне - противоположная ковке сторона остается плоской, в то время как вы молотом формируете плоскость заточки.

Полезно начинать работу с профилирования "неудобной" стороны, по завершению чего перевернуть заготовку на другую сторону. Очень важно подвергнуть равномерной ковке обе стороны клинка. В противном случае из-за неравномерной структуры клинок "поведет" или вообще будет сформирован асимметричный профиль. Другой часто встречающейся проблемой является продольный изгиб заготовки. Старая присказка насчет того, что нельзя бить по лезвию, ошибочна. Вы можете бить по лезвию, но для этого необходима особая техника. Для этого используют полную длину наковальни, помещают изогнувшийся участок на него и легкими ударами устраняют кривизну. Если лезвие уже сформировано, удары наносятся киянкой на деревянном блоке - лезвие и обух при этом не страдают. После всех трудностей и неудач вы получили заготовку клинка отдаленно напоминающую нож вашей мечты, чем меньше потребуется обдирочных работ в дальнейшем тем лучше.

После ковки и обдирки должны быть сформированы контур и спуски, но толщина самой режущей кромки (РК) должна быть не меньше 1мм, во избежание ее поводки "волной" при закалке, общая симметричность всех частей так же является важным моментом и влияет на возможные закалочные деформации. В кованом клинке имеется большое количество внутренних напряжений, которые при закалке могут привести к его искривлению. Для уменьшения этого, клинок перед закалкой следует отжечь. Поместите клинок обухом вниз в горн, нагрейте клинок до красного цвета при слабом дутье, далее выключив дутье, оставьте клинок остывать вместе с горном на ночь, а сами идите отдыхать.

Следующим этапом изготовления ножа будет термообработка клинка, остановимся на ней поподробнее.

В зависимости от химического состава сталей, размеров поковок и требований, предъявляемых к готовым деталям, в кузницах возможно применение следующих видов термической обработки сталей.

Отжиг состоит в нагреве сталей до определенной температуры, выдержке и затем очень медленном охлаждении, чаще всего вместе с горном или печью.

Нагрев стали для отжига проводится в кузнечном горне или печи. Для того чтобы при нагреве в горне не допустить выгорания углерода с поверхности стали, поковки укладывают в металлические ящики, пересыпают их сухим песком, древесным углем или металлической стружкой и нагревают до температуры, необходимой для отжига данной марки стали. Продолжительность нагрева принимают в зависимости от размеров поковок, примерно по 45 минут на каждые 25 мм наибольшей толщины поперечного сечения. Нагрев выше температуры для отжига и длительная выдержка при этой температуре недопустимы, так как возможно образование крупнозернистой структуры, что резко уменьшит ударную вязкость металла. Охлаждение поковок можно осуществлять несколько быстрее, чем вместе с горном и печью, если воспользоваться следующими рекомендациями. Углеродистые качественные конструкционные стали следует охлаждать приблизительно до 600 °С на воздухе с целью получения мелкозернистой структуры, а затем, чтобы избежать возникновения внутренних напряжений, охлаждение осуществлять медленно в печи или в ящике с песком или золой, установленном в горне. Инструментальные углеродистые стали следует охлаждать в печи или горне до 670 °С, а затем скорость охлаждения можно ускорить, открыв заслонки печи и удалив топливо из горна.

В зависимости от цели изменения структурных превращений (диаграмма состояния показана на рис)

применяют следующие разновидности отжига.

Поковки из углеродистых сталей охлаждают со скоростью 50... 150 градус/ч, а из легированных сталей - 20.. .60 градус/ч. В результате в металле снимаются внутренние напряжения, он становится более мягким и пластичным, но менее твердым. Низкий отжиг состоит в нагреве поковок до температуры, немного превышающей критическую 723 °С (примерно до 740...780 °С), с периодическим изменением температуры ниже и выше точки 5 и медленном охлаждении до 670 °С, после чего охлаждение можно ускорить. Такой отжиг применяют для уменьшения твердости, увеличения пластичности и улучшения обрабатываемости поковок из инструментальных сталей. Рекристаллизационный отжиг состоит в нагреве сталей до температуры 650...700 °С и охлаждении на воздухе. С помощью этого отжига снимают наклеп и исправляют структуру сталей, нарушенную во время ковки при низких температурах. Нормализационый отжиг (нормализация) состоит в нагреве поковок до температуры 780... ...950°С, непродолжительной выдержке при ней и последующем охлаждении на воздухе. Нормализацию, как правило, применяют для устранения крупнозернистой структуры, образовавшейся в результате вынужденного или случайного увеличения времени нахождения заготовок в печи для исправления структуры перегретой стали (перегрева), измельчения зерна, смягчения стали перед обработкой резанием и получения при резании более чистой поверхности, а также общего улучшения структуры перед закалкой. В результате нормализации сталь получается несколько тверже и менее пластичной, чем после низкого отжига. Нормализация по сравнению с отжигом более экономичная операция, так как не требуется охлаждения вместе с горном или печью.

Закалку применяют для увеличения твердости, прочности и износостойкости деталей, получаемых из поковок. Нагрев стали под закалку осуществляют в горнах или нагревательных печах. Детали в горны укладывают так, чтобы холодное дутье воздуха не попадало непосредственно на сталь. Нужно следить, чтобы нагрев происходил равномерно. Чем больше углерода и легирующих элементов содержит сталь, чем массивнее деталь и сложнее ее форма, тем медленнее должна быть скорость нагрева под закалку. Продолжительность выдержки при закалочной температуре ориентировочно принимается равной 0,2 от времени нагрева. Слишком длительная выдержка при закалочной температуре не рекомендуется, так как при этом интенсивно растут зерна и сталь теряет прочность.

Охлаждение является исключительно важной операцией закалки, так как от него практически зависит получение требуемой структуры в металле. Для качественной закалки необходимо, чтобы в процессе охлаждения детали температура жидкости оставалась почти неизменной, для чего масса жидкости должна быть в 30-50 раз больше массы закаливаемой детали. Для достижения равномерной закалки нагретую деталь надо быстро погрузить в охлаждающую жидкость и перемешать ее в жидкости до полного охлаждения. Если закаливают только конец или часть изделия (например лезвие топора), то его опускают в закалочную жидкость на требуемую глубину и перемещают вверх-вниз, так чтобы не было резкой границы скорости остывания между закаливаемой и незакаливаемой частями изделия и не появились трещины в переходной части. Клинки погружают или строго вертикально или под углом лезвийной частью вниз.

Выбор охлаждающей среды зависит от марки стали, величины сечения детали и требуемых свойств, которые должна получить сталь после закалки. Стали с содержанием углерода от 0,3 до 0,6% обычно охлаждают в воде, а с большим содержанием углерода - в масле. При этом следует учитывать конфигурацию деталей и их сечение. При закалке стали сложным является получение желаемого двухскоростного охлаждения ее. В интервале температур 650...450 °С требуется быстрое охлаждение со скоростью 20...30°С/с. Это позволяет избежать коробления и трещин.

Понятно, что лучшей закалочной средой была бы двухслойная жидкость, в которой верхний слой - вода с температурой 18...28°С, а нижний - машинное масло. Но, к сожалению, такую двухслойную жидкость получить нельзя, потому что масло всплывает на поверхность. При определенном навыке можно применять следующий режим охлаждения. На несколько секунд погрузить деталь в воду, а затем быстро перенести ее в масло. Ориентировочное время охлаждения в воде до переноса в масло составляет 1...1,5с на каждые 5...6 мм сечения детали. Такой способ охлаждения получил название "через воду в масло" или прерывистой закалки. Ее применяют для закалки инструмента из углеродистой стали.

При большом сечении детали наружные слои охлаждаются быстрее, чем внутренние, и поэтому твердость на поверхности получается больше, чем в середине. Углеродистые стали, например стали 40 и 45, закаливаются на глубину 4...5 мм, а глубже будут частично закаленная зона и незакаленная сердцевина. Легирующие элементы - марганец, хром, никель и др. способствуют более глубокой закалке. Некоторые клинки нуждаются в большой прочности на поверхности при сохранении мягкой и вязкой сердцевины. Такие клинки рекомендуется подвергать поверхностной закалке. Один из самых простых способов такой закалки состоит в загрузке детали в печь с высокой температурой (950...1000 °С), быстром нагреве поверхности до закалочной температуры и охлаждении с большой скоростью в проточной охлаждающей среде. Часто закалку выполняют сразу после ковки без дополнительного нагрева, если температура поковки после ковки будет не ниже закалочной температуры.

Закалка может быть сильной, умеренной и слабой. Для получения сильной закалки в качестве охлаждающей среды применяют воду при 15...20 °С до погружения в нее детали и водные растворы поваренной соли и соды (карбоната натрия). Умеренная закалка получается при использовании воды со слоем масла толщиной 20...40 мм, нефти, мазута, мыльной воды, жидкого минерального масла, а также горячей воды. Слабая закалка получается, если применять в качестве охлаждающей среды струю воздуха или расплавленный свинец и его сплавы.

Закалка требует внимания и умения. Плохая закалка может испортить почти готовые детали, т. е. привести к образованию трещин, перегреву и обезуглероживанию поверхности, а также к желоблению (короблению), которое в значительной степени зависит от способа и скорости погружения детали в охлаждающую жидкость.

Закалка-не окончательная операция термической обработки, так как после нее сталь становится не только прочной и твердой, но и очень хрупкой, а в поковке возникают большие закалочные напряжения. Эти напряжения достигают таких значений, при которых в поковках появляются трещины или детали из этих поковок разрушаются в самом начале их эксплуатации. Например, только что закаленный кузнечный молоток нельзя использовать, так как при ударах им о металл от него будут откалываться кусочки металла. Поэтому для уменьшения хрупкости, внутренних закалочных напряжений и получения требуемых прочностных свойств стали после закалки поковки подвергают отпуску.

Отпуск состоит в нагревании закаленной стали до определенной температуры, выдержке при этой температуре некоторое время и быстрого или медленного охлаждения, как правило, на воздухе. В процессе отпуска в металле структурных изменений не происходит, однако уменьшаются закалочные напряжения, твердость и прочность, а пластичность и вязкость увеличиваются. В зависимости от марки стали и от предъявляемых к детали требований по твердости, прочности и пластичности применяют следующие виды отпусков.

Высокий отпуск состоит в нагреве закаленной детали до температуры 450...650 °С, выдержке при этой температуре и охлаждении. Углеродистые стали охлаждаются на воздухе, а хромистые, марганцовистые, хромо-кремниевые - в воде, так как медленное охлаждение их приводит к отпускной хрупкости. При таком отпуске почти полностью ликвидируются закалочные напряжения, увеличивается пластичность и вязкость, хотя заметно уменьшается твердость и прочность стали. Закалка с высоким отпуском по сравнению с отжигом, создает наилучшее соотношение между прочностью стали и ее вязкостью. Такое сочетание термообработки называют улучшением.

Средний отпуск состоит в нагреве закаленной детали до температуры 300...450 °С, выдержке при этой температуре и охлаждении на воздухе. При таком отпуске увеличивается вязкость стали и снимаются внутренние напряжения в ней при сохранении достаточно большой твердости. Низкий отпуск состоит в нагреве закаленной детали до температуры 140...250 °С и охлаждении с любой скоростью. При таком отпуске почти не уменьшается твердость и вязкость стали, но зато снимаются внутренние закалочные напряжения. После такого отпуска детали нельзя нагружать динамическими нагрузками. Чаще всего его используют для обработки режущего инструмента из углеродистых и легированных сталей.

При изготовлении слесарного, кузнечного или измерительного инструмента ручной ковкой кузнецы часто применяют закалку и отпуск с одного нагрева. Такую операцию называют самоотпуском и выполняют следующим образом. Нагретую под закалку поковку охлаждают в воде или масле не полностью, а до температуры несколько выше температуры отпуска, которую можно определить при извлечении поковки из закалочной среды, по цвету побежалости на предварительно обработанной на наждачном круге поверхности поковки. После этого поковку окончательно охлаждают путем погружения ее в воду или масло.

При отсутствии измерительных приборов температуру нагрева поковки определяют по цвету побежалости. Для этого перед нагревом поковки для отпуска на ней, в нужном месте, зачищают небольшой участок наждачной бумагой или другим абразивом. Нагревают поковку и наблюдают за изменением цвета металла по зачищенной поверхности. При этом цвета побежалости будут соответствовать следующим приблизительным температурам нагрева поковки:

Цвета побежалости Температура,°С

Серый_____________330

Светло-синий_______314

Васильковый_______295

Фиолетовый________285

Пурпурно-красный___275

Коричнево-красный__265

Коричнево-желтый___255

Темно-желтый_______240

Светло-желтый______220

Ниже приведены рекомендуемые температуры отпуска для некоторых инструментов и деталей (в градусам Цельсия):

Резцы, сверла, метчики из углеродистых сталей . . . 180-200

Молотки, штампы, метчики, плашки, малые сверла . . 200-225

Пробойники, чертилки, сверла для мягкой стали . . 225-250

Сверла и метчики для меди и алюминия, зубила для стали и чугуна . 250-280

Инструмент для обработки древесины . . . . . . . 280-300

Пружины . . . . . . . . . . . . . . . . . 315-330

При более высокой температуре поверхность стали темнеет и остается такой до температуры 600 °С, когда появляются цвета каления. Режимы термообработки сталей необходимо соблюдать очень строго, так как только правильная термообработка позволяет получать клинки с заданной прочностью, износостойкостью, обрабатываемостью, пластичностью и т. п.

После термообработки пришло время окончательной механической обработки, ее можно провести на нехитром приспособлении или воспользоваться электроточилом, но это тема для отдельного разговора.

Операцию получения неразъемного соединения ручной или машинной ковкой называют кузнечной сваркой. Этот метод относится к сварке давлением и состоит в сближении соединяемых поверхностей путем пластического деформирования на расстояния (2-М) -10"8 см, при которых возникают межатомные силы притяжения. Получить высококачественное неразъемное соединение можно только при условии удаления с соединяемых поверхностей окисленных и других загрязняющих пленок. При сварке давлением это достигается приложением к свариваемым поверхностям давлений, достаточных для_ разрушения и удаления загрязняющих пленок и снятия всех неровностей на поверхностях заготовок. Таким образом, для осуществления кузнечной сварки металл заготовки должен обладать высокой пластичностью, низким сопротивлением деформированию, а соединяемые поверхности должны быть тщательно очищены в момент пластического деформирования.

Кузнечная сварка не обеспечивает высокой надежности сварного соединения, она малопроизводительна, пригодна для ограниченного числа сплавов, требует высокой квалификации рабочего и реже применяется на заводах, где всегда имеются другие, более современные методы сварки (дуговая, газовая, контактная и др.) -Однако в полевых условиях, при ремонте неответственных деталей машин, при ковке сложных поковок ручной ковкой часто применяют кузнечную сварку.

Получение неразъемного соединения кузнечной сваркой состоит из следующих основных операций: подготовка заготовок к сварке, нагревание свариваемых частей заготовок, сварка заготовок пластическим деформированием, отделка заготовки в месте сварки и правка.

Сведения о сплавах, подвергаемых кузнечной сварке. Чаще всего кузнечной сварке подвергают низкоуглеродистые конструкционные стали. Для кузнечной сварки рекомендуют стали с содержанием углерода до 0,3%, не более 0,2% кремния, 0,6-0,8% марганца и не более 0,05% серы и фосфора каждого. При необходимости сварки сталей с повышенным содержанием углерода (больше 0,3%) рекомендуют добавлять к сварочному флюсу опилки из мягкой стали, в которой очень мало углерода. При обработке нагретой под сварку части заготовки такими опилками металл обезуглероживается, что повышает свариваемость поверхностного o слоя заготовки.

Подготовка заготовок к сварке состоит в придании соединяемым концам определенной формы. Подготавливаемые концы, как правило, подвергают высадке, их форма зависит от метода сварки. Увеличение сечения свариваемых концов необходимо для выполнения пластической деформации при сварке и придании сварной части поковки требуемой формы.

Режим нагрева заготовок для сварки. Температура нагрева сталей под сварку зависит от содержания в них углерода. Чем больше углерода в стали, тем ниже температура нагрева. Мягкую низкоуглеродистую сталь нагревают до температуры 1350-1370^0. При этой температуре свариваемые концы приобретают ослепительно белый цвет. При сварке стали с повышенным содержанием углерода (например, при сварке лезвия топора из стали У7) заготовку нагревают до температуры 1150° С. Заготовка при .такой температуре имеет цвет белого каления с желтоватым оттенком. Хорошее качество сварки возможно при выполнении пластической деформации без понижения температуры металла. Поэтому сварку следует вести быстро, свариваемые концы должны быть тщательно очищены от окалины и шлака.

Температура нагрева заготовок под сварку превышает температуру начала ковки Тн. Как известно, при температуре выше Тн происходит не только интенсивное образование окалины, но и возможен пережог металла. Для уменьшения образования окалины и - удаления с поверхности перед сваркой, а также с целью предохранения металла от пережога заготовку посыпают флюсом. В качестве флюса используют кварцевой песок, смешанный с бурой, или поваренную соль, Так как марганец повышает свариваемость стали, то иногда к флюсу добавляют немного марганца. Флюс посыпают на заготовку в период нагрева, когда ее температура достигает 950-1050° С. Под действием высокой температуры флюс соединяется с окалиной, образуя шлак, который обволакивает заготовку и защищает ее поверхность от окисления при дальнейшем нагреве.

Для нагрева свариваемых концов используют горны и сварочные печи. Камерные печи, предназначенные для нагрева заготовок под ковку, в данном.случае неприменимы, так как они не обеспечивают нагрев до высоких сварочных температур. Нагревание под сварку требует, чтобы пламя в горне или печи не было окисленным, т. е. чтобы сгорание топлива происходило при максимальном усвоении кислорода и в очаге не было его излишка.

Наилучшим топливом для горна при нагреве заготовок под кузнечную сварку является древесный уголь.

Нагретые заготовки извлекают из горна, ударами о наковальню или ударами молотка сбивают образовавшийся шлак и окалину или счищают их металлической щеткой. Затем, быстро сложив вместе свариваемые концы заготовок, наносят сначала слабые, но частые удары по месту сварки. При слабых ударах остатки шлака выдавливаются наружу, поверхности стыка плотно прижимаются друг к другу, что защищает их от окисления. Сварку заканчивают сильными ударами, подвергая место сварки достаточно большим деформациям и придавая заготовке нужную окончательную форму.

При проковке места соединения отдельные слои металла соединяемых концов внедряются друг в друга, переплетаются, что дополнительно увеличивает прочность соединения. В зависимости от окончательной формы места сварки поковку правят, используя гладилки, обжимки, подбойки и другой кузнечный инструмент.

Способы сварки. Подготовку концов свариваемых частей и их сварку осуществляют разными способами.

Сварка нахлесточного соединения обеспечивает наибольшую прочность сварному стыку. Повышенное качество сварного соединения объясняется увеличенной поверхностью соприкосновения свариваемых частей и возможностью подвергать "большим деформациям соединяемый участок. Перед сваркой концы заготовок высаживают и им придают форму загнутых утолщений (рис. 88, а), повернутых относительно продольной оси на угол ~30°.

Подготовленные концы, предварительно подогрев до 1000° С и покрыв флюсом, нагревают до сварочной температуры. Нагретые и очищенные от флюса и окалины концы накладывают друг на друга и легкими, но частыми ударами прижимают друг к другу, а затем сильными ударами тщательно проковывают место соединения. Одновременно выполняется операция протяжки для придания участку сварки первоначальных размеров. После сварки поковке придают требуемую форму.

Достоинством этого способа сварки является также то, что форма исходных свариваемых поверхностей обеспечивает хорошее удаление остатков шлака с соединяемых поверхностей. Заготовки толщиной или диаметром до 30 мм сваривают за один прием и с одного нагрева. При толщине свариваемых концов более 30 мм операцию осуществляют в два приема: с первого, нагрева сваривают тонкие участки утолщений, со второго нагрева выполняют окончательную сварку. При диаметре заготовок свыше 50-60 мм сварку осуществить ручной ковкой не удается, ее выполняют на молоте.

Сварка вразруб требует более сложной подготовки свариваемых концов. Один из них высаживают, разрубают вдоль продольной оси заготовки, а образовавшиеся "лепестки" раздвигают. Конец второй заготовки также высаживают и заостряют так, чтобы он входил в разруб первой заготовки. Нагретые до сварочной температуры и очищенные от шлака концы вставляют друг в друга и энергичными ударами, формируя металл, производят сварку, а затем окончательную отделку заготовки.

Сварку стыкового соединения применяют в тех случаях, когда из-за малых размеров заготовки невозможно подготовить соединяемые концы для нахлесточного соединения. В одних случаях концы заготовок просто закругляют, нагревают до сварочной температуры, стыкуют друг с другом и ударами вдоль оси с двух сторон сваривают. Под действием ударов нагретое место стыка осаживается, увеличивается в диаметре. Поэтому после сварки место стыка протягивают до нужного диаметра.

Сварка стыкового соединения без предварительной высадки соединяемых концов по прочности уступает сварке такого же соединения с предварительным утолщением концов заготовки. При этом способе нагретые концы высаживают, а торцы скругляют. Подготовленные концы стыкуют и, нанося вдоль оси заготовок по их холодным концам удары, выполняют сварку, а затем окончательную отделку поковки.

Полосовые заготовки сваривают способом врасщеп. Концы заготовок надрезают вдоль продольной оси и разводят, как показано на рисунке. После нагрева до сварочной температуры концы стыкуют и проковывают до получения прочного соединения и исходных размеров.

При сварке концов поковок типа колец или их ремонте применяют сварку с помощью шашек (рис. 88, д). Свариваемые концы / и 2 перед нагревом под сварку подвергают высадке и ковке-до получения формы, представленной на рисунке. Из металла заготовки подготавливают вспомогательные шашки 3. При температуре сварки шашки 3 укладывают между концами 1 и 2 закрепленных заготовок и сильными ударами подвергают совместной пластической деформации. Сваренное место затем правят. Этот способ сварки, как правило, выполняют на молоте.

Дефекты при кузнечной сварке и контроль сварного соединения. Дефекты при кузнечной сварке условно можно свести к двум видам: низкое качество сварного соединения, несоответствие размеров и формы поковки требуемой. Сварку считают выполненной хорошо, если прочность сварного соединения не ниже 80-85% прочности металла свариваемых заготовок. Прочность шва может быть проверена изгибом прутка в месте сварки. При хорошем качестве сварки при изгибе шов не расходится и на поверхности металла не появляются трещины.

Нарушение режимов кузнечной сварки может привести к следующим дефектам.

Непровар появляется при недоброкачественной очистке соединяемых поверхностей перед сваркой: стыкуемые поверхности плохо очищены от окалины; после зачистки поверхностей нагретых заготовок задержалось начало ковки и на соединяемых поверхностях образовалась вторичная окалина; свариваемые поверхности недоброкачественно обработали флюсом; при сварке стыкового соединения концы заготовок плохо закруглили, в середине стыка остался шлак, препятствующий сварке концов.

Пережог - неисправимый брак, который возникает в случае нагрева концов заготовок до температуры, превышающей сварочную. Этот дефект очень вероятен при выполнении кузнечной сварки, так как температура сварки весьма близка к температуре пережога и при недостаточно внимательном нагреве легко ошибиться и пережечь металл.

Низкая прочность сварного шва и околошовной зоны. Нагрев заготовок до сварочной температуры сопровождается ростом зерен. В случае малого набора металла при высадке свариваемых концов степень деформации металла при сварке будет недостаточной, зерна не раздробятся и металл шва будет иметь крупнозернистую структуру и пониженную прочность.

Низкая прочность околошовной зоны возникает при нагреве концов заготовки перед сваркой на большую длину. Крупнозернистая структура металла в месте стыка прорабатывается (измельчается) в процессе ковки утолщений, а зоны, прилегающие к концам и не имеющие утолщений, такой деформации не подвергаются и сохраняют крупнозернистую структуру. Поэтому при сварке следует нагревать только утолщенные концы соединяемых заготовок.

Неточность размеров сечения поковки после сварки возникает 'При недостаточном наборе металла на свариваемых концах. При проковке таких концов сечение поковки уменьшается и окончательные размеры окажутся меньше требуемых по чертежу.

Правила безопасности труда при выполнении кузнечной сварки связаны с высокой температурой нагрева металла и применением флюсов. При перегреве металл начинает искриться, а на поверхности заготовки образуется жидкий шлак. При работе с такими заготовками в момент зачистки и ковки брызги шлака и искры могут вызвать ожоги, а также возгорание легковоспламеняющихся материалов и одежды. Поэтому при кузнечной сварке поковки нагрева следует аккуратно и тщательно очищать от окалины и шлака, а рабочее место должно отвечать требованиям пожарной безопасности.

1. В качестве заготовок для изготовления бородков, фасонных зубил и т. п. можно использовать стандартные молотки, придав их рабочим концам необходимую форму.

2. Горн закрытого типа можно изготовить из чугунной печки-буржуйки, внутреннюю поверхность которой желательно зафутеровать огнеупорным кирпичом. Воздух подается через поддувало, в дверцу которого вмонтирован отрезок стальной трубы.

3. Используя для подачи воздуха в горн пылесос, его подключают в сеть через лабораторный трансформатор. Изменяя питающее напряжение, регулируют подачу воздуха. При этом двигатель пылесоса будет защищен от перегрузки.

4.Хорошие колосники для горна получают из частей литых чугунных решеток, используемых в дорожных и тротуарных водоприемниках.

5. Чтобы уберечь мелкие детали от перегрева и проваливания в топливо, их нагревают в отрезке стальной или чугунной трубы, который помещают в раскаленные угли.

6. При смачивании поверхности углей водой образуется спекшаяся корка, хорошо удерживающая тепло в зоне нагрева.

7. Восстановить насечку старого напильника или надфиля можно, выдержав его в смеси разбавленных серной и соляной кислот в соотношении 1:1. При этом размер насечки станет несколько меньшим.

8. Используя в качестве источника тепла паяльные лампы, их защищают от перегревания экраном из листового асбеста с отверстием для сопла или используют для этого металлическую сетку, обмазанную глиной.

9. Чтобы увеличить срок службы нихромовых спиралей, их аллитируют, т. е. насыщают поверхность алюминием. Для этого спирали выдерживают в расплаве алюминия с добавкой около 1 % хлористого аммония при температуре 950-1150 °С.